Opis

Systemy energeto ®, to przykład wykorzystania i połączenia w obrębie jednej technologii wszystkich czynników niezbędnych do optymalizacji okien PVC pod kątem ograniczania strat ciepła. To systemy rekomendowane do nowoczesnych budynków energooszczędnych i pasywnych.

Inteligentne rozwiązania systemowe stają się rzeczywistością. Lekkie, pozbawione wzmocnień stalowych wewnątrz profili elementy konstrukcyjne, ograniczające przy tym znacząco straty energii w budynkach to nowe argumenty i korzyści, które producentom okien oferuje aluplast.

Zaproponowany przez aluplast koncept energeto ® jest nowym kierunkiem w myśleniu o energooszczędności, gdyż wiąże się z wyeliminowaniem stosowanych dotychczas w profilach wzmocnień stalowych, które powodowały pogorszenie ich termiki. Dodatkowo, wdrażając tę technologię aluplast wychodzi naprzeciw oczekiwaniom producentów w zakresie optymalizowania procesów związanych z produkcją okien.

Wdrożenie energeto możliwe jest dzięki kombinacji dwóch innowacyjnych technologii aluplast:

- „bonding inside“– specjalnego skrzydła z zastosowaniem techniki klejenia szyb oraz

- „powerdur inside“– nowego rodzaju ram, opracowanego we współpracy z firmą BASF z zastosowaniem tworzywa sztucznego Ultradur® High Speed, który zastępuje wzmocnienia stalowe stosowane w konwencjonalnych ramach.

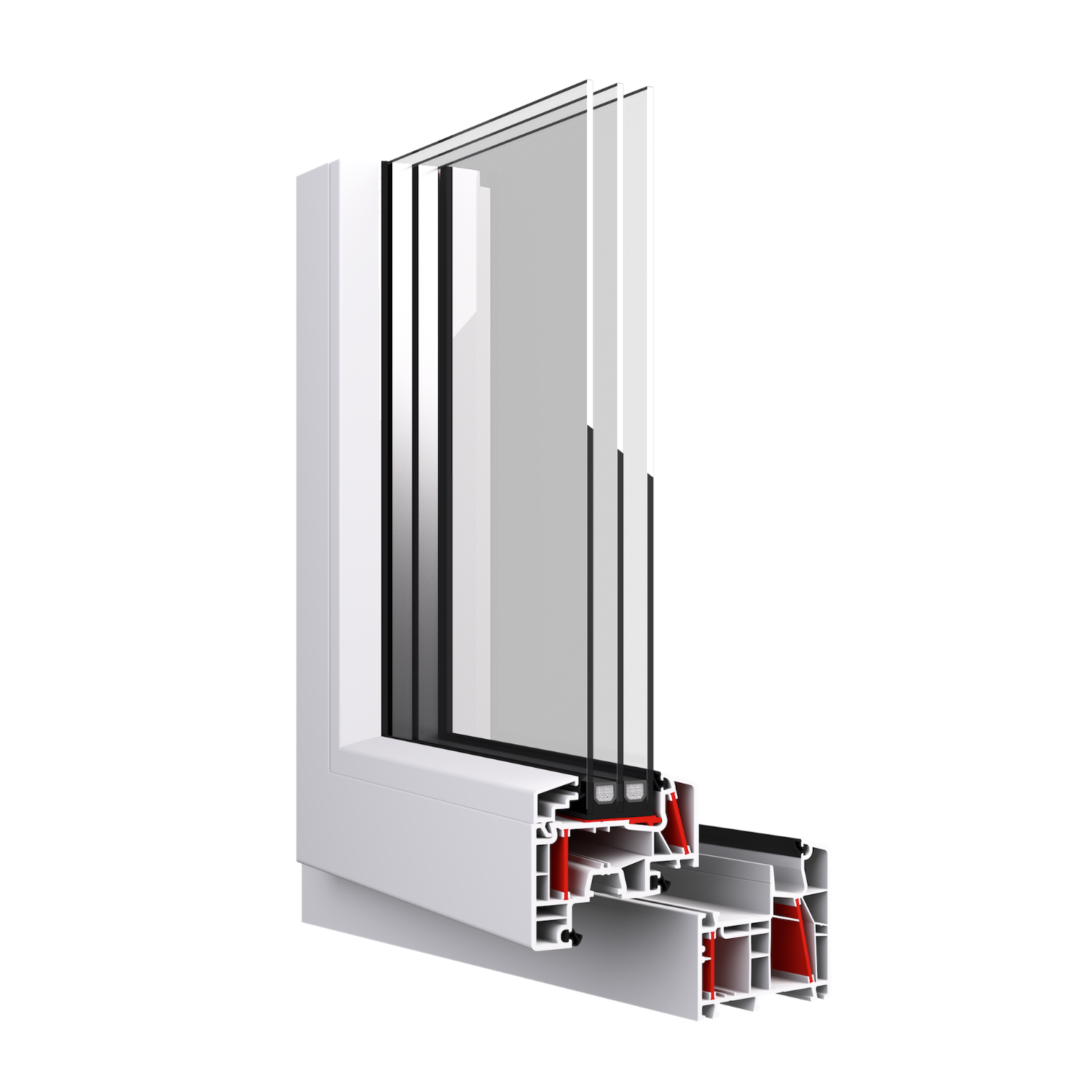

Rozwiązanie firmy aluplast umożliwia wklejanie szyby w skrzydła bez konieczności stosowania w nich używanych dotychczas wzmocnień stalowych. Funkcję nośną przejmuje pakiet szybowy. Poprzez związanie klejem szyby z profilem znaczna część obciążeń statycznych jest przenoszona przez szybę, bardziej odporną na zginanie niż profil skrzydła, i w ten sposób stabilizuje okno. Dzięki stałemu połączeniu szyby i skrzydła zmniejsza się ryzyko wykrzywienia, wygięcia, a także osiadania skrzydła. Metoda ta minimalizuje ryzyko pęknięć szyb w wyniku naprężeń punktowych oraz wydłuża czas eksploatacji skrzydeł bez potrzeby ich regulacji. Sklejenie szyby z profilem to również lepsze zabezpieczenie przed włamaniem ze względu na brak możliwości wypchnięcia szyby.

Dzięki zmianie technologii szklenia możliwe jest wykorzystanie pełnej głębokości wrębu szybowego. Głębsze osadzenie szyby we wrębie, prowadzi do zmniejszenia wartości współczynnika przenikania ciepła liniowego mostka termicznego występującego na styku szyby z ramą skrzydła, co daje lepsze zabezpieczenie przed tworzeniem się rosy na krawędzi szkła.

ZALETY TECHNOLOGII WKLEJANIA SZYB:

- mniejsze ryzyko pękania szyb, brak miejscowych naprężeń szkła

- większa stabilność okien dzięki usztywniającemu współdziałaniu szyby

- zmniejszenie ilości przypadków pękania szyb w wyniku błędnego zaszklenia

- zwiększenie powierzchni przeszklenia – profile są niższe o ok. 10mm

- lepsza izolacyjność akustyczna poprzez bezpośrednie powiązanie skrzydła z szybą

- lepsze zabezpieczenie przed włamaniem – brak możliwości wypchnięcia szyby ze skrzydła, dzięki obwodowej szczelinie z klejem

Niebagatelne znaczenie ma również wynikające z wyeliminowania stali znaczne, bo aż o 60 proc, obniżenie ciężaru ramy. Zdecydowanie wpływa to na komfort pracy na stanowiskach bezpośrednio produkcyjnych, jak również pracowników zaangażowanych w procesy montażu okien na budowie. Mniejszy ciężar całego okna ma wpływ również na obniżenie kosztów ich transportu.

Okna energeto – przewaga dzięki innowacji

Bardzo niska przenikalność cieplna jest bez wątpienia najważniejszą i podstawową właściwością systemów okiennych energeto®, które bez wątpienia są najbardziej śmiałą koncepcją okienną ostatnich lat, opartą o trzy jednocześnie realizowane założenia:

- Brak konieczności stosowania stalowych wzmocnień kształtowników z PVC i zastąpienie ich wkładkami termoplastycznymi z domieszką włókien szklanych

- Wykorzystanie szyb zespolonych i technologii “bonding inside” (wklejanie szyby we wrąb skrzydła) do osiągnięcia zakładanych parametrów statycznych i cieplnych konstrukcji okiennych

- Możliwość uzyskania dalszej poprawy przenikalności cieplnej kształtowników poprzez opcjonalne wypełnianie, po procesie zgrzewania konstrukcji, przestrzeni niektórych komór wewnętrznych pianą poliuretanową w technologii “foam inside”.